auf der productronica

Halle A2, Stand 159

Höchstmodulare Hotmelt-

Vergussplattformen.

Hotmelt-Moulding-Verarbeitungs-

maschinen vom preisgünstigen Einstieg

bis zum komplexen Großserienmodell

Höchstmodulare Hotmelt-

Vergussplattformen.

Hotmelt-Moulding-Verarbeitungs-

maschinen vom preisgünstigen Einstieg

bis zum komplexen Großserienmodell

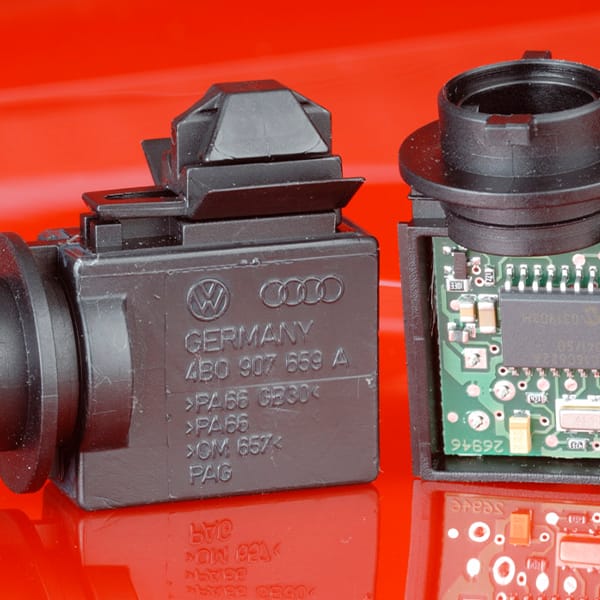

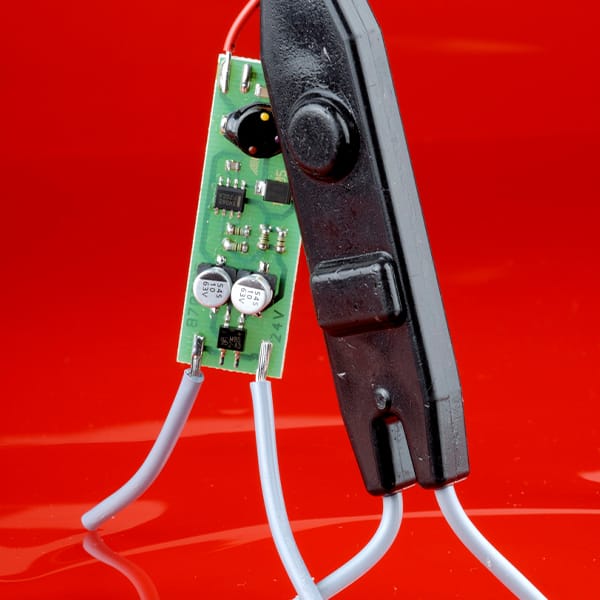

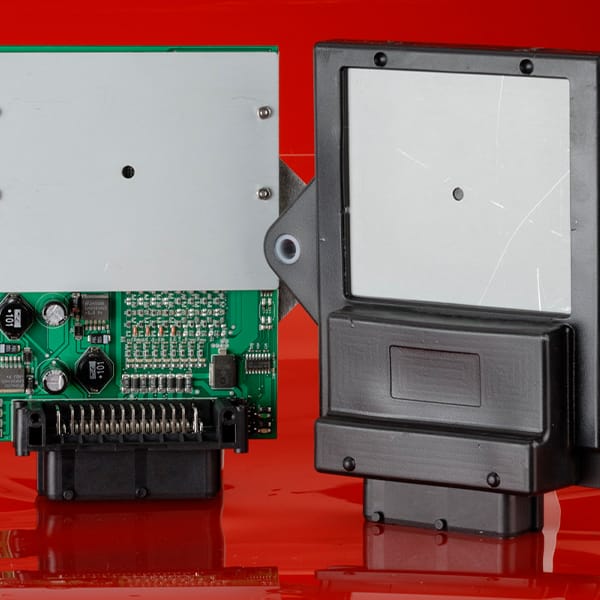

Schützen Sie Ihre Elektronik gegen stärkste Belastungen auch unter extremen Bedingungen

Die Welt kann verdammt gemein zur Elektronik sein. Außerordentliche Belastungen wie hoher Druck oder starke Temperatur-Schwankungen, Feuchtigkeit, Strahlung, Staub und Erschütterungen erfordern maximalen Schutz für Ihre empfindliche Elektronik.

All das zuverlässig abzuwehren ist das Ziel vom Hotmelt Moulding – und eine Spezialität von WERNER WIRTH. Beim Hotmelt Moulding arbeiten die Maschinen mit eher niedrigen Temperaturen und weitaus geringerem Einspritzdruck als beim normalen Kunststoffspritzguss. Das schont die empfindlichen Bauteile, lässt die Thermoplaste schnell aushärten und ist relativ preiswert. Da die Vergusswerkstoffe in jede beliebige Form gebracht werden können, kann dieser Komponentenschutz gleichzeitig zum konstruktiven Element werden oder Gehäusefunktion übernehmen.

Lernen Sie jetzt unsere große Auswahl an ergonomischen Hotmelt-Moulding-Maschinen kennen, die für den Verguss von Kabeln, Steckern, Spulen und Sensoren ebenso geeignet sind wie für ganze Elektronik-Baugruppen. Alle unsere Verguss-Plattformen sind so modular aufgebaut, dass sie sich problemlos ändern, ergänzen oder erweitern lassen – je nach Bedarf. Welche Plattform erfüllt Ihre individuellen Anforderungen am besten?

TM 2200 – Das preisgünstige Einstiegsmodell

Der günstige Einstieg in die Hotmelt-Moulding-Verarbeitung: modular aufgebaut, in der Standardvariante inklusive Tankgerät TM 1004 und dem Spritzkopf TM 1010. Die Werkzeugaufnahme ist für gängige Standard-Formgrößen mit Horizontaleinspritzung geeignet. Durch ihren vertikal fahrenden Zylinder kann die TM 2200 auf unterschiedlichste Werkzeughöhen eingerichtet werden. Die Standardhöhenverstellung für den Spritzkopf ermöglicht die Nutzung verschiedener Trennebenen.

Der manuelle Schiebetisch kommt dem Bediener entgegen – für ein einfaches und bedienerfreundliches Einlegen der Teile. Nach dem Einfahren der Formunterhälfte ist die Anlage wieder voll gekapselt und bietet so ein hohes Maß an Sicherheit. Mittels der praktischen Einhandbedienung wird der rein pneumatisch gesteuerte Zyklus gestartet. Mit einer Schließkraft von bis zu 700 kg ist die TM 2200 die ideale Lösung für die Verarbeitung von Klein- und Mittelserien.

TM 2300 – Vollmodular für fast jede Applikation

Konsequent modular aufgebaut bildet die Vergussstation TM2300 die flexibelste Lösung für die Produktion Ihrer Hotmelt-Applikation – von der Kleinserienplattform mit Tankgerät über die vom Extruder versorgte Doppel-Vergussstation bis hin zur Inlinelösung für die Großserie. Alle gängigen Standardwerkzeugkonzepte sind mit den verfügbaren Werkzeugaufnahmen umzusetzen – sogar die Aufnahme von Heißkanalwerkzeugen. Die je nach Prozessanforderung durch das verwendete Vergussmaterial benötigte Kühlung oder Temperierung erfolgt indirekt durch die Werkzeugaufnahme.

Ein- oder Multipunktanguss ist vertikal wie horizontal realisierbar. Die Schließkraft von 1400 kg ist durch unterschiedliche Zylindergrößen oder den Einsatz zusätzlicher Werkzeugverschlusssysteme zu erweitern. Optional kann über eine Switchbox eine zweite TM2300 an der gleichen Materialversorgung betrieben werden – für größtmögliche Fertigungskapazität mit nur einem Bediener.

TM 2500 – Hochflexibel mit manueller Schließung

Als kostengünstige Standardvariante mit Tankgerät TM1004 der ideale Einstieg in die Hotmelt-Verarbeitung – von der Kleinserienplattform mit Tankgerät bis zur extruderversorgten Doppel-Vergussstation für mittlere Serien. Die offene Konstruktion der Werkzeugaufnahme bietet ausreichend Freiraum für Umspritzungen an Kabelsystemen oder Teilumspritzungen an Folien oder komplexeren Baugruppen. Der vertikale Verstellmechanismus ermöglicht die Einrichtung auf unterschiedlichste Werkzeughöhen und bietet so eine sehr variable Werkzeugaufnahme für den Anguss in der Trennebene.

Die pneumatisch getriebene untere Werkzeughälfte kommt dem Bediener entgegen und bietet maximale Arbeitssicherheit durch den kombinierten mechanischen und pneumatischen Werkzeugverschluss mit einer Schließkraft von bis zu 1500 kg. Optional erhältlich auch als Modell 3Q mit Querschiebetisch oder als Twin-Version für doppelte Produktivität mit nur einer Materialversorgung für einen Bediener.

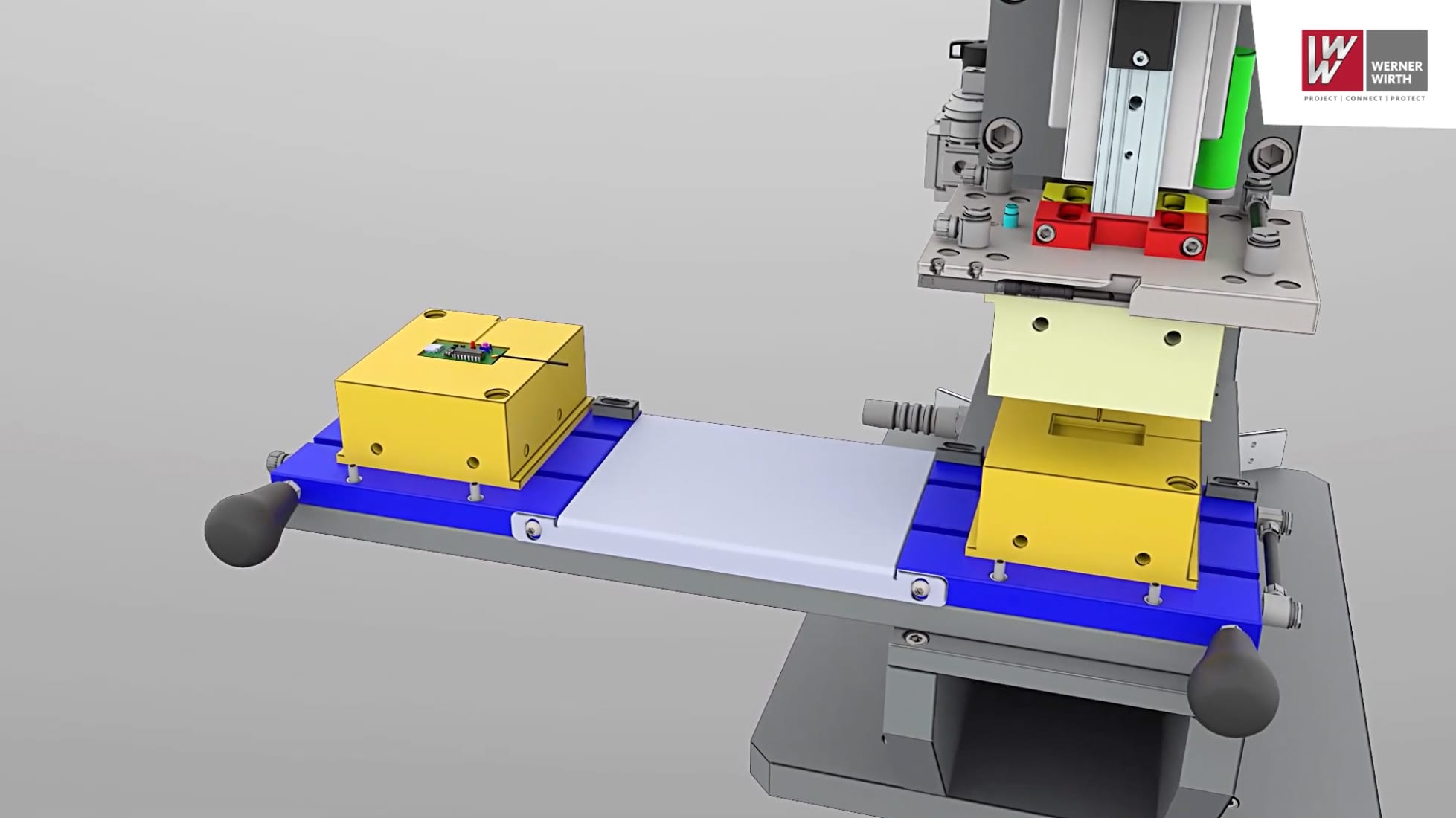

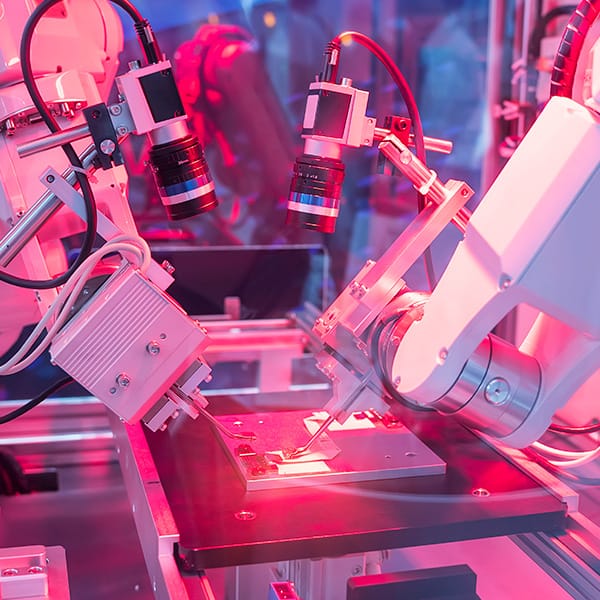

TM 4500 – Der Klassiker mit Automatik

Speziell für mittlere Serien konzipiert, ermöglicht die kompakte Bauform eine produktive Fertigung von kleinen bis mittelgroßen Umspritzungen an Einlegeteilen. Die TM4500 ist durch ein dreiteiliges Werkzeugkonzept gekennzeichnet: Eine komplette Werkzeugausstattung besteht aus einem Formoberteil und zwei identischen Unterformen. Der Anguss erfolgt mit ein oder zwei Einspritzventilen horizontal von hinten in der Werkzeugtrennebene.

Die unteren Formenhälften wechseln auf einem automatischen Schiebetisch unter der Oberform. Der Vorgang läuft abgeschirmt vom Bediener hinter einem Plexiglasschutz, die Werkzeugschließung erfolgt pneumatisch und bietet maximale Arbeitssicherheit durch die komfortable Zweihandbedienung bis zu einer Schließkraft von 1400 kg. Durch die optionale Verwendung einer Switchbox werden zwei TM4500 Plattformen an einer Materialversorgung betrieben und eine größtmögliche Fertigungskapazität mit nur einem Bediener zum optimalen Kosten-/Nutzenverhältnis erreicht.

TM 6500 – Leistungsfähig für die Großserie

Zwei unabhängig voneinander steuerbare Werkzeugaufnahmen kennzeichnen diese Hotmelt-Vergussplattform, die speziell für die Umspritzung von Einlegeteilen in der Großserie konzipiert wurde und einzigartig vielseitig ist. Der ergonomische Aufbau und die flexiblen Konfigurationen garantieren eine produktive Fertigung von zwei gleichen oder auch unterschiedlichen Umspritzungen an Einlegeteilen. Die möglichen Werkzeugabmessungen bieten Platz selbst für relativ große Kavitäten oder Effizienzsteigerung durch Mehrfachkavitäten je nach Spritzkörpergrösse.

Der Anguss erfolgt mit ein oder mehreren Einspritzventilen horizontal von hinten in der Werkzeugtrennebene. Die unteren Formenhälften kommen dem Bediener entgegen und fahren auf einem automatischem Schiebetisch unter die Oberform. Der Vorgang läuft abgeschirmt vom Bediener hinter einem Plexiglasschutz, die Werkzeugschließung erfolgt pneumatisch oder hydraulisch und bietet maximale Arbeitssicherheit durch die komfortable Zweihandbedienung bis zu einer Schließkraft von 3000 kg.

TM 6800 – Der Meister für die Großserie

Speziell für die thermoplastische Umspritzung von Einlegeteilen in der Großserie konzipiert, ermöglichen der ergonomische Aufbau und die flexiblen Konfigurationsvarianten eine produktive Fertigung von unterschiedlichsten Umspritzungen an Einlegeteilen. Die TM6800 ist für die Verarbeitung von thermoplastischen Werkstoffen ausgelegt, die sich im Temperaturbereich bis 250°C mit max. 200 bar verarbeiten lassen. Die Maschine ist durch eine maximal mögliche Flexibilität in der Werkzeugaufnahme gekennzeichnet. Sowohl horizontaler Schiebetisch der Unterformen oder Schubladenversion mit zum Bediener – oder einem bestückenden Roboter – fahrender Unterform ist möglich.

Die möglichen Werkzeugabmessungen bieten Platz selbst für relativ große Kavitäten oder Effizienzsteigerung durch Mehrfachkavitäten je nach Spritzkörpergröße. Der Anguss erfolgt mit ein oder mehreren Einspritzventilen horizontal von hinten in der Werkzeugtrennebene oder angusslos vertikal in die Oberform. Der Spritgussvorgang läuft abgeschirmt vom Bediener hinter einem Plexiglasschutz, die Werkzeugschließung erfolgt pneumatisch und bietet maximale Arbeitssicherheit durch die komfortable Zweihandbedienung bis zu einer Schließkraft von 60 KN.

Alle Plattformen sind mit verschiedenen Aufschmelzsystemen kompatibel

Tanktechnik:

Die Einstiegslösung in die Hotmelt-Verarbeitungstechnik, mit der Werkstoffe in Granulatform verarbeitet werden. Die Serie TM1000 ist an allen unseren Verarbeitungsplattformen einsetzbar – je nach verwendetem Gerätetyp mit diversen Features wie z.B. Levelsensor, Wochenzeitschaltuhr oder Temperaturabsenkung.

Extrudertechnik:

Komfortabel und prozesssicher: Konzipiert für die Verarbeitung einer breiten Palette von Werkstoffen in Granulatform – sogar für höherviskosere und farbige Verguss- oder Spritzgussmaterialien. Die Extruder der Serie TM1500 sind in alle unsere Plattformen integrierbar und bieten hilfreiche Features wie z.B. Touchpanel, invertergesteuerter Antrieb und eine auf den Materialbedarf abgestimmte Aufschmelzleistung u.v.m.

Beutelschmelzgeräte:

Für die Verarbeitung hochtemperaturbeständiger, reaktiver Verguss-Polyamide der Produktgruppe PAR ist der Einsatz des Beutelschmelzgerätes TM1402 notwendig – und an jeder unserer Vergussanlagen möglich. Das Material wird mittels einer gesteuerten Heizplatte unter Luftabschluss aufgeschmolzen und ins Werkzeug gefördert.

Hotmelt Moulding:

Das Verfahren

Offen für die Umspritzung Ihrer Elektronik-Komponenten – die Verarbeitungsmaschinen für Hotmelt Moulding der WERNER WIRTH GmbH sind so modular aufgebaut, dass sie sich problemlos ändern, ergänzen oder erweitern lassen – je nach Bedarf.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Anlagen

Vergusstoffe

Wir bieten Lösungen für Ihre individuellen Herausforderungen – am liebsten aus einem Guss

Planen Sie Ihre neue, maßgeschneiderte Hotmelt-Vergussplattform gemeinsam mit uns und entdecken Sie die vielfältigen Möglichkeiten. Ob Einzelarbeitsplatz für Kleinserien oder Großserienmodul, das sich nahtlos in Ihre Produktionsstraße einfügt: Wir sind es gewohnt, ganzheitlich in großen Zusammenhängen zu denken, nicht das kleinste Detail zu vergessen und dabei irgendwo noch einige Minuten herauszuholen – für noch effizientere Produktionsabläufe.

Unsere Expertise besteht nach fast 50-jähriger Erfahrung im Elektronikbereich darin, sich multidisziplinär auszukennen, individuell zu planen, ganzheitlich zu beraten – und auf Wunsch auch alles aus einem Guss anbieten zu können. Das heißt: Wir liefern Ihnen neben den Verarbeitungsmaschinen, Aufschmelzsystemen, Kühlaggregaten und Temperiergeräten auch die perfekt geeigneten Werkstoffe, konstruieren und bauen selbst hochkomplexe Werkzeuge, liefern die Ventiltechnologie und das komplette Zubehör. In jedem Fall profitieren Sie von unserem umfassenden Know-how.

Und wenn es etwas nicht gibt, dann bauen wir es ganz kundenindividuell. Apropos: Übrigens übernehmen wir sehr gern auch die Fertigung in beliebigen Stückzahlen für Sie.

Branchenkompetenz von A bis Z

WERNER WIRTH ist das einzige Unternehmen seiner Art, das Verbindungstechnik und Komponentenschutz gleichermaßen gut und ganzheitlich beherrscht. Für uns ist das Firmentradition – für Sie ein echter Synergieeffekt. Multidisziplinäre Erfahrung, auf die Sie sich verlassen können: Seit Jahrzehnten sorgen wir für funktionierende und dauerhaft geschützte Kontakte in jedem Maßstab in einer Vielzahl von Branchen – von A wie Automobil bis hin zur Weichenstellung im Zugverkehr. Sehr gern erläutern wir Ihnen im persönlichen Gespräch, für welche Herausforderungen wir in Ihrer eigenen Branche bereits tätig geworden sind.

Automotive

Elektromobilität

Elektronik & Elektrotechnik

Energietechnik

Medizintechnik

Anlagen- & Maschinenbau

Hotmelt-Vergussplattformen von WERNER WIRTH – für jede Herausforderung die optimale Lösung

VOM EINSTIEGSMODELL BIS ZUM LEISTUNGSFÄHIGEN GROSSSERIENMODELL

INDIVIDUELLE KONFIGURATION

HÖCHSTE ARBEITSSICHERHEIT

MODULAR & ANPASSUNGSFÄHIG,

JEDERZEIT ERWEITERBAR

FUNDIERTE BERATUNG INKLUSIVE

Live testen: Technologie zum Anfassen.

Vereinbaren Sie jetzt Ihren persönlichen Termin.

Sie möchten die vielfältigen Möglichkeiten und zahlreichen Optionen unserer Hotmelt-Moulding-Verarbeitungsmaschinen gern persönlich kennenlernen – und live testen? Im Rahmen unserer sogenannten Technologietage, die ganz individuell für Sie und Ihr Team stattfinden, bieten wir Ihnen die Möglichkeit, alle Vergussplattformen, deren Flexibilität sowie verschiedene Tankgeräte, Extruder und Beutelschmelzgeräte live zu entdecken.

Erzählen Sie uns von Ihren spezifischen Anforderungen, erleben Sie die perfekte Ergonomie und testen Sie die intuitive Bedienerfreundlichkeit unserer Anlagentechnologie. Wann passt es Ihnen terminlich am besten?

Schreiben Sie uns:

Kontakt

Werner Wirth GmbH

Hellgrundweg 111

22525 Hamburg

Germany